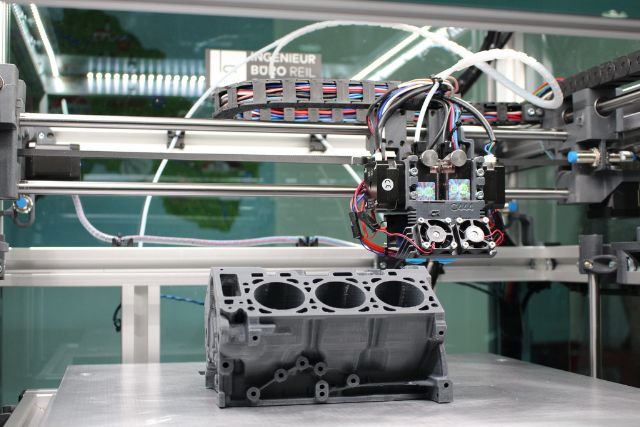

От порошка к детали: 3D-печать для производителей мобильной техники

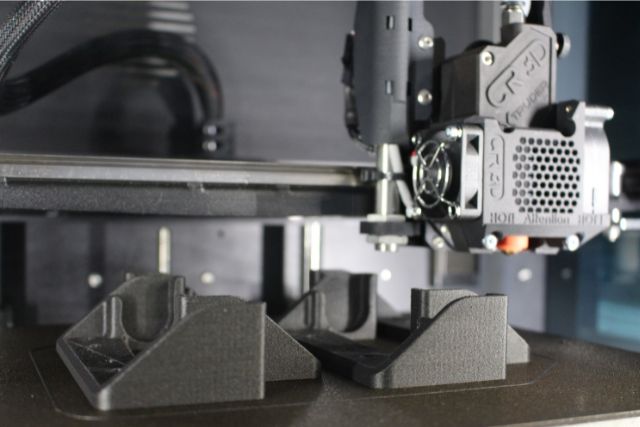

Аддитивное производство, широко известное как 3D-печать, стало ключевой концепцией внедорожной промышленности. Все крупные производители строительной, лесной и сельскохозяйственной техники, а также их OEM-партнеры используют этот подход для прототипов и мелкосерийного производства, а некоторые даже полностью интегрировали 3D-печать в массовое производство.

С 12 по 18 ноября выставка SYSTEMS & COMPONENTS в Ганновере, Германия, станет ведущей площадкой для всех поставщиков и пользователей мобильной техники, заинтересованных в промышленной 3D-печати.

Индивидуальная доступность, адаптируемость, малые объемы производства и высокая степень свободы в отношении форм — аддитивное производство может значительно сократить время разработки и экономически эффективно производить компоненты сложной геометрии. Последние разработки вызывают все больший интерес со стороны внедорожных отраслей, и на выставке SYSTEMS & COMPONENTS, 3D-печать готовится значительно изменить производственную цепочку по всем направлениям. В отличие от обычного субтрактивного производства, при котором материал удаляется фрезерованием, точением или шлифованием, в аддитивном производстве материал наносится слой за слоем для формирования компонента. Используются различные процессы, а спектр материалов варьируется от пластмасс и металлов до керамики.

Свобода дизайна в разработке

В дополнение к знакомым технологиям на основе порошка и проволоки экспоненты выставочного центра Ганновера также работают над инновационными комбинациями материалов, чтобы раздвинуть границы 3D-печати. Во-первых, они используют технологию «впрыскивания связующего», аддитивного процесса для быстрого производства форм для литья в песчаные формы, которые будут использоваться для высококачественного литья компонентов, таких как корпуса осей или ступицы колес. Изготовление 3D-форм из песка имеет решающие преимущества в легком строительстве. Кроме того, конструкция отливки может быть более сложной, чем обычно, поскольку потребность в линиях разъема значительно снижается. Печатное оборудование, способное к непрерывному производству литья в песчаные формы, уже интегрировано в производственные линии литейных заводов и прототипных мастерских, работающих в условиях бездорожья, а также OEM-производителей.

На SYSTEMS & COMPONENTS и параллельной выставке Agritechnica производители сельскохозяйственной техники и их OEM-партнеры, которые уже печатают компоненты, смогут задействовать весь потенциал аддитивного производства. Такие технологии, как «моделирование методом наплавления» (FDM) или «селективное лазерное спекание» (SLS), позволяют использовать материалы, качество которых близко к производственному, при создании прототипов и опытных образцов компонентов, которые затем представляют крупномасштабное промышленное производство.

Аддитивное производство может предложить специальные функции, отсутствующие в традиционном производстве, такие как гибкие демпфирующие элементы из термопластичного полиуретана, чехлы для мотоциклов из высокопрочного пластика, армированного волокном, или узлы, дающие больше степеней свободы при оснащении кабины водителя. 3D-печать также можно использовать для производства компонентов, которые невозможно изготовить в виде единой детали с помощью стандартного литья под давлением.

Аддитивное производство в промышленности

Примером промышленного аддитивного производства являются пульты управления для конкретных транспортных средств, например, производимые компанией IBL Hydronic, которая всего за один месяц завершила разработку модуля управления и представила его заказчику в сфере сельскохозяйственного машиностроения. Детали корпуса были напечатаны с помощью SLS, собраны и оснащены кожаным подлокотником. Чтобы сделать его не только функциональным, но и визуально привлекательным, поверхность была текстурирована, а компоненты окрашены и отполированы. Результат: текстура, напоминающая кожу, которая визуально улучшает поверхность и завершает дизайн. Для более мелких отдельных деталей, таких как белая и оранжевая клавиши, использовалась стереолитография (SLA) — аддитивная технология, позволяющая печатать прозрачные компоненты. Таким образом, сигнальные лампы с подсветкой можно было интегрировать непосредственно в клавиатуру.

Пример также показывает потребность в широком спектре материалов для 3D-печати в аддитивном производстве. В то время как многие типы компонентов могут быть изготовлены с использованием только пластика, металлы являются одним из наиболее востребованных материалов для процессов аддитивного производства. Неудивительно, что их свойства могут сделать их идеальным выбором для требовательных приложений, предлагая производительность и прочность. Металлы по своей природе могут лучше противостоять нагрузкам, температурам и давлению внедорожных приложений, что позволяет производить детали с прочностью, необходимой для компонентов привода в мобильной технике. Алюминий обладает особым потенциалом для эффективной легкой конструкции.

Машины в новой весовой категории

От теплообменников до радиаторов, для полнофункциональных прототипов или создания инструментов и приспособлений, 3D-печать металлом позволяет создавать компоненты со сложной геометрией, полыми, выточками и детализированными внутренними структурами без использования дополнительных инструментов, других исходных материалов или дополнительной сборки. шаги, все непосредственно из файла цифрового дизайна, модели CAD, при минимальном весе и максимальной жесткости. В процессе используется сфокусированный лазерный луч для расплавления металлического порошка, и по мере затвердевания металла наносится новый слой порошка, в результате чего получается однородный трехмерный компонент.

Одним из новых процессов аддитивного производства является «струйное распыление металлического связующего» (MBJ). John Deere использует технологию HP Metal Jet S100 для производства клапанов топливной системы трактора, которые работают в экстремальных погодных условиях. Подобно «селективному лазерному плавлению» (SLM), в этом процессе используется слой порошка, который наращивается слой за слоем, но вместо расплавления порошка лазером печатающая головка наносит капли связующего материала в определенных местах, связывая порошок для формирования компонента, слой за слоем. Полученная «зеленая деталь» отверждается, а затем спекается, удаляя связующее вещество и получая готовый компонент.

3D-принтеры HP могут точно наносить до 630 миллионов нанокапель связующего вещества на слой порошка в секунду. John Deere также использует технологию прототипов для тестирования и тонкой настройки таких компонентов, как кронштейны ветрового стекла.

«Мы одними из первых в сельскохозяйственной отрасли стали использовать преимущества 3D-печати как для прототипирования, так и для окончательного производства компонентов», — подчеркивает д-р Йохен Мюллер, менеджер по глобальному цифровому инжинирингу в John Deere.